铁电薄膜器件

2025/7/3 18:31:04

在电子元器件技术不断革新的背景下,铁电薄膜器件凭借铁电材料独特的自发极化与电滞回线特性,成为信息存储\能量转换\传感器等领域的研究热点.通过先进薄膜制备技术将铁电材料(如钛酸钡\锆钛酸铅)沉积至微米甚至纳米级厚度,铁电薄膜器件实现了传统 bulk 材料难以企及的性能优势与功能拓展.

核心技术优势

铁电薄膜器件最显著的技术优势体现在非易失性存储性能上.与传统闪存(NAND Flash)需通过复杂的电子注入 - 擦除机制实现数据存储不同,铁电薄膜通过电场调控材料的极化方向记录二进制信息,写入速度可达纳秒级,较 NAND Flash 提升 1000 倍.根据三星实验室测试数据,基于锆钛酸铅(PZT)薄膜的铁电随机存取存储器(FeRAM),可承受 次以上擦写循环,数据保持时间超过 10 年,在耐久性与可靠性上远超传统存储技术.

在能量转换效率方面,铁电薄膜展现出优异的压电与热释电性能.当受到机械应力或温度变化时,铁电薄膜的极化状态改变产生电能,其能量转换密度可达 10 - 50 μJ/cm³,较传统压电陶瓷材料提升 30%.华中科技大学研发的铁电热释电薄膜能量收集器,在环境温度波动 1℃的条件下,可输出 15 μW/cm² 的功率,为自供电传感器提供了可行方案.

此外,铁电薄膜的高介电常数特性使其在电容器件中表现突出.采用铁电薄膜制备的电容器,介电常数可达 1000 - 2000,较传统二氧化硅基电容提升 2 - 3 个数量级,能够在极小的体积内实现大容量存储.某半导体企业推出的铁电薄膜电容,在 1mm² 面积上实现了 10 nF 的电容值,有效提升了芯片的储能与滤波性能.

颠覆性应用场景

在信息存储领域,铁电薄膜器件正重塑存储架构.富士通推出的基于铁电薄膜的嵌入式存储器(FeRAM),已应用于汽车电子控制单元(ECU),数据写入速度提升至 100 ns,较传统 EEPROM 快 100 倍,同时支持高温环境(125℃)稳定运行,满足车规级严苛要求.在工业物联网设备中,FeRAM 的快速读写与长寿命特性,使其成为实时数据记录的理想选择,可将设备日志更新频率从分钟级缩短至秒级.

传感器领域是铁电薄膜器件的重要应用方向.基于铁电薄膜的压力传感器,可实现 0.1 Pa 的超高灵敏度检测,较传统压阻式传感器精度提升 10 倍.中科院研发的铁电薄膜触觉传感器,已成功应用于手术机器人,能够实时感知 0.01 N 的微小压力变化,助力医生实现精准操作.此外,铁电薄膜气体传感器对有害气体的检测限可达 ppb 级别,在环境监测领域展现出巨大潜力.

在能源管理方面,铁电薄膜器件为新能源技术带来突破.韩国科学技术院开发的铁电薄膜太阳能电池,通过引入铁电材料的自发极化特性,实现了载流子分离效率提升 25%,光电转换效率达到 22.3%,刷新了有机 - 无机杂化太阳能电池的效率纪录.同时,铁电薄膜电容器在超级电容器领域的应用,使储能设备的充放电速度提升 5 倍,有望解决电动汽车快速充电难题.

现存挑战与突破方向

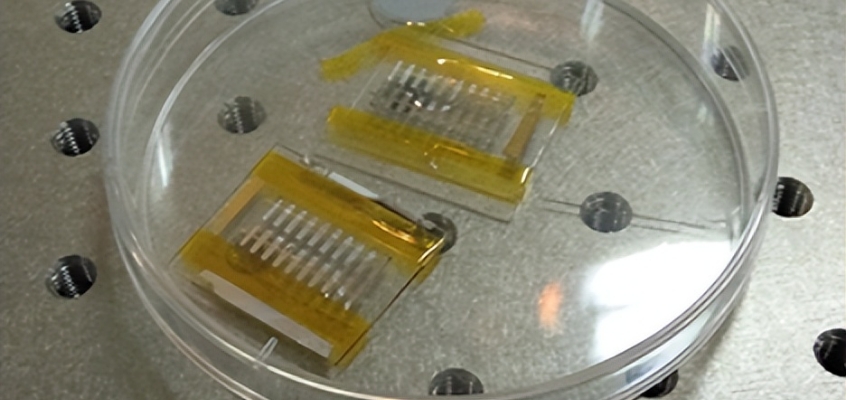

尽管优势明显,铁电薄膜器件的大规模应用仍面临诸多挑战.首先是材料与工艺难题,高质量铁电薄膜的制备需严格控制生长温度\氧分压等参数,目前行业内薄膜的结晶质量与均匀性仍有待提升.以 PZT 薄膜为例,其界面缺陷密度约为 cm⁻²,导致器件性能波动达 15% - 20%,亟需开发新型制备工艺与缺陷修复技术.

成本控制是制约产业化的关键因素.铁电薄膜制备所需的稀有金属原料(如铅\锆)价格高昂,且制造过程依赖磁控溅射\脉冲激光沉积等高端设备,单晶圆制造成本约为硅基器件的 3 - 5 倍.行业正探索溶液法\原子层沉积等低成本工艺,目标在 2027 年前将制造成本降低 40%.

此外,铁电薄膜的疲劳与老化问题亟待解决.在高电场\高温环境下长期工作时,铁电薄膜的极化性能会逐渐衰减,经 1000 小时连续运行后,部分器件的剩余极化强度下降可达 30%.通过设计梯度结构薄膜\引入异质界面调控等手段,提升器件的稳定性与使用寿命,成为当前研究的重要方向.

铁电薄膜器件凭借材料的独特物理特性,为电子元器件领域带来了全新的发展机遇.随着技术瓶颈的逐步突破,其应用范围有望从高端领域向消费电子\智能家居等大众市场拓展,推动电子产业向高性能\低功耗方向迈进.

相关资讯

- 2025.07.03 拓扑绝缘体电子器件